技術開発事例

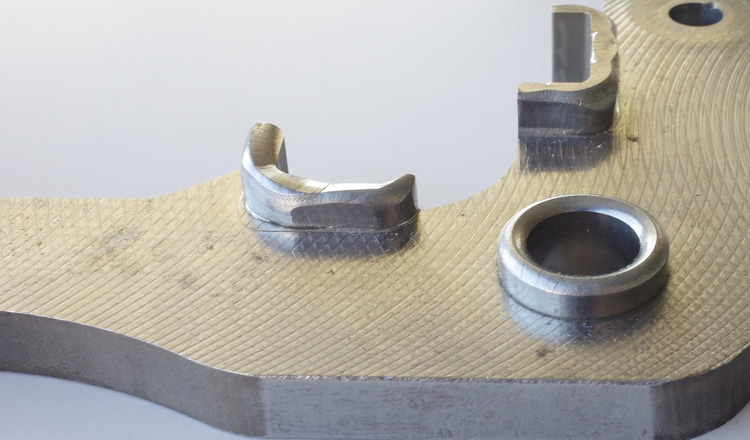

円筒形状加工

従来は圧入部分となる円筒形状は、プレス加工後にリーマ等で後加工が必要でした。新工法により、プレス加工のみで別部品が圧入される円筒形状を成形しており、工程・コストの削減を実現しています。

円筒形状部は高さ約10㎜、穴径公差0.05㎜以下、上下端から圧入部へせん断面を維持しています。

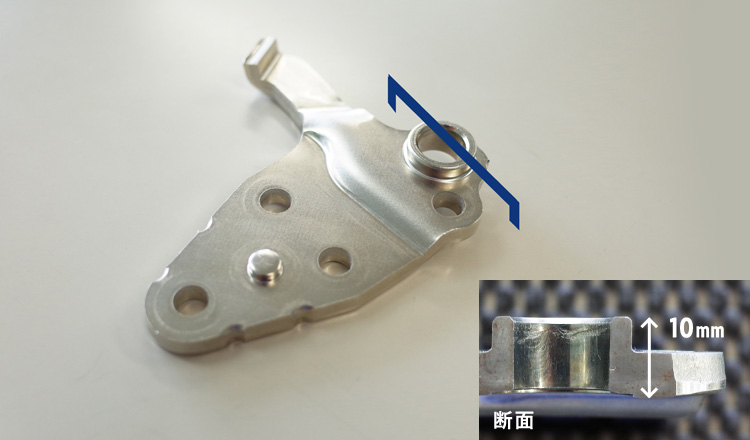

アルミ板の板厚増減加工

従来は、厚みや強度が必要な部品は切削加工により成形していました。

新工法により、アルミ材で増肉・減肉加工が可能になりました。元板厚4.5㎜から8.0㎜へ増肉、4.3㎜へ減肉を達成。プレス加工により、切削加工と同等の強度、形状自由度を実現しました。増肉部はタップ加工が可能な肉厚と表面を確保しています。

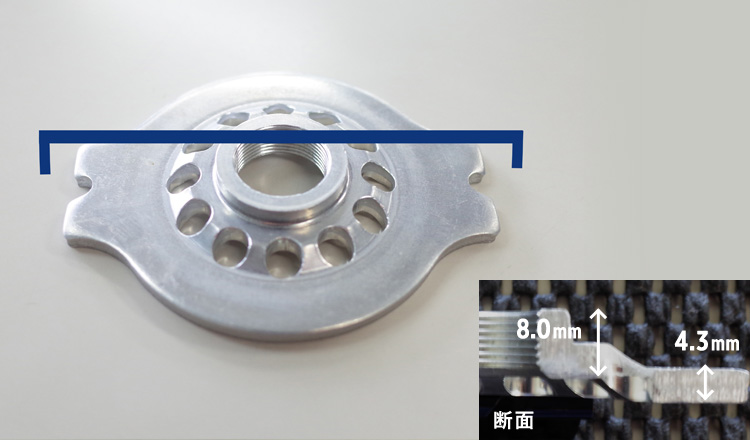

板材からの成形加工

従来の絞り加工では異径の段付き形状が、また切削加工では曲面上の小さい内R加工が困難でした。

新工法により、上記の絞り加工や切削加工では難しい形状をプレス加工のみで成形しつつ、板状と筒状の部品を一体化することで、後工程にかかるコストと不良の発生を削減することができます。

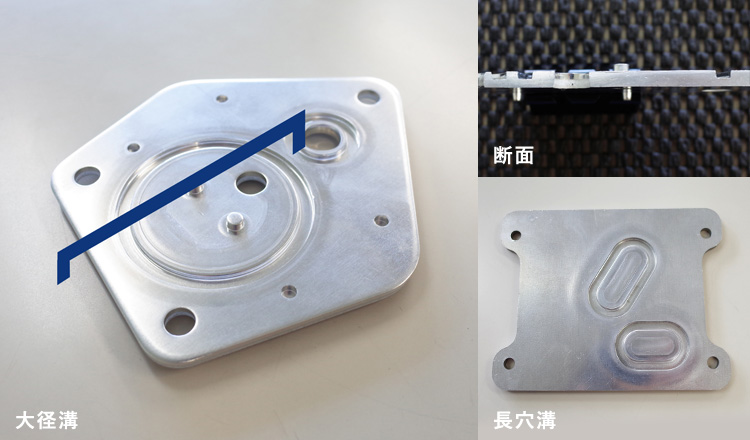

異型溝加工

従来は切削加工、もしくはプレスによるバーリング加工(下穴が必要)によって成形していた形状が、木屋独自の鍛造工法によりプレスのみで加工可能になりました。

溝の表面粗さなどは切削加工と同等以上を実現しており、後工程にかかるコストと不良の発生を削減する事ができます。小径の円のみでなく、長穴形状や大径溝など、形状自由度の高さが特徴です。

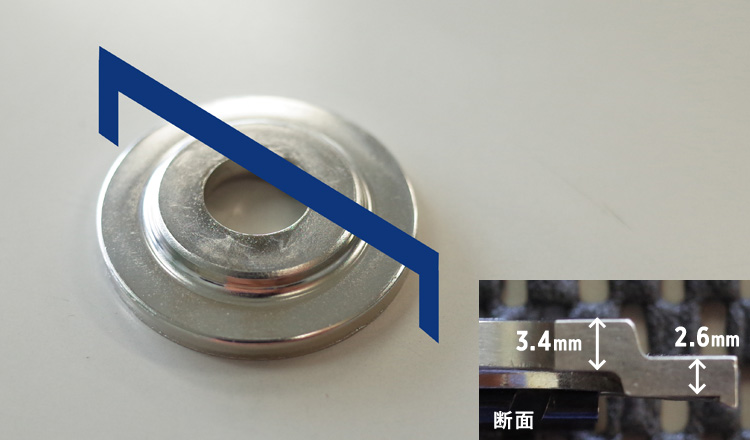

塑性流動による高張力鋼板の板厚増減加工

従来の鍛造加工は減肉方向のみの加工のため、過剰な素材肉厚により材料の無駄が発生し、余計なコストがかかっていました。

新工法により、増肉・減肉の形成が可能になり、元板厚3.2㎜から3.4㎜に増肉、2.6㎜に減肉を達成。増肉することにより素材板厚が抑えられ、10%のコストダウンを実現しています。ハイテン材による形成が可能です。

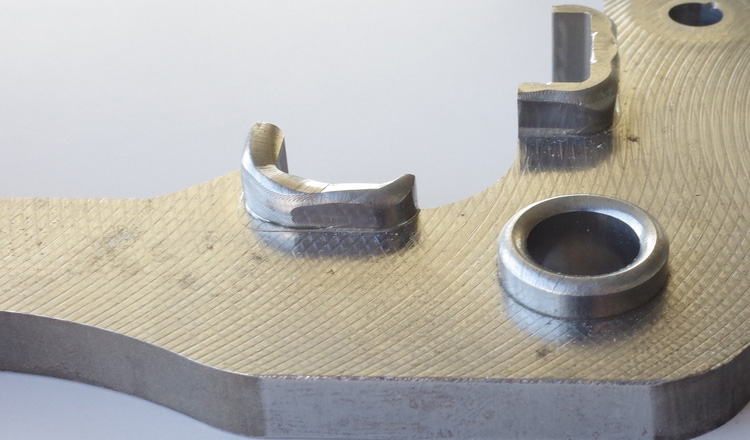

円筒形状、角型フランジ成形

従来は鋳造後に切削加工で製作していた形状をプレス加工で成形しました。9ミリ厚のハイテン材から板厚の50%以上の高さ(円筒部4.5ミリ、角型部6.5ミリ)を持つ形状をプレス加工のみで実現しました。プレス成型が可能になることでコストダウンの提案へ繋がります。

また、軽量化を目的にアルミ材も検討できます。